Вообще, я большой любитель пошляться по всяким производствам, фабрикам, заводам. Интересны всякие там инструменты, станки. Я надеюсь, мужская половина моих френдов меня поймет. Главное, чтобы предприятие было создано не специально для туристов, а производило реальную известную продукцию. На этот раз я был в предвкушении нереального зрелища, стоя на проходной итальянского завода Climaveneta. Сам завод находится у подножья итальянских Альп вблизи местечка Бассано-дель-Граппа, являющимся по совместительству столицей местного самогоноварения.

1. Bassano del Grappa. Крытый мост — Ponte Vecchio (Старый), который эта небольшая злая речка Брента неоднократно разрушала. Городские власти каждый раз восстанавливали его в том самом виде, в каком он был построен в 1569 году знаменитым архитектором Андреа Палладио.

Красота местной природы располагает к чему угодно, только не к работе. Как они заставляют себя вкалывать, я понять не могу. Возможно, этому способствует обеденные перерывы длительностью не менее двух с половиной часов, когда можно перевести дух и собраться с силами. Иначе просто невозможно.

Вообще, когда находишься в северной Италии, перестаешь удивляться шедеврам автомобильного дизайна Alfa-Romeo, Lamborghini, Ferrari. Почему самые известные автоателье, такие как Italdesign, Pininfarina работают там? По-моему, если с рождения жить там и формировать своё восприятие на основании того, что ты видишь вокруг, то просто физически не получиться создать нечто, похожее на «Калину». Как только начнут вырисовываться очертания ВАЗ-овского шедевра, бумага автоматически будет комкаться, и отправляться в корзину для мусора. Я уверен, что если заказчик специально поставит задачу итальянскому дизайнеру разработать отвратительную машину в духе первых корейских обмылков, «Калина» не выйдет не при каких обстоятельствах. А в Тольятти легко, даже специально просить не надо. Вот видите как важна окружающая обстановка при воспитании человека. Мне кажется, что на современных российских дизайнеров старшего поколения (старше 35 лет) неизгладимый след оставили обложки советских тетрадок из вторсырья, автобусные остановки и агитационные плакаты.

И теперь на фоне всего этого мне предстояло посетить завод.

2. Собственно, завод.

Первое, что я увидел это мирно пасущееся стадо холодильных машин на площадке готовой продукции, где холодильные машины стойко ожидают фур своих заказчиков. В принципе, основная часть продукции предназначена для работы на улице, поэтому особого криминала в отсутствии крыши над головой я не вижу. Остальные машины заботливо прикрыты целлофановой плёнкой.

3. Склад готовой продукции.

Я обратил внимание, что одну машину зацепили электрокаром и потащили за заводское здание. Особенного в ней было то, что на ней красовался лейбл немецкого производителя GEA. Так что, господа, настоящая немецкая техника делается и в Италии то же. Climaveneta то же не брезгует OEM. Не знаю, чьи лейблы они еще вешают на свою продукцию, но помимо GEA я увидел там еще одну марку менее известную в России.

4. GEA в стройном ряду Climaveneta.

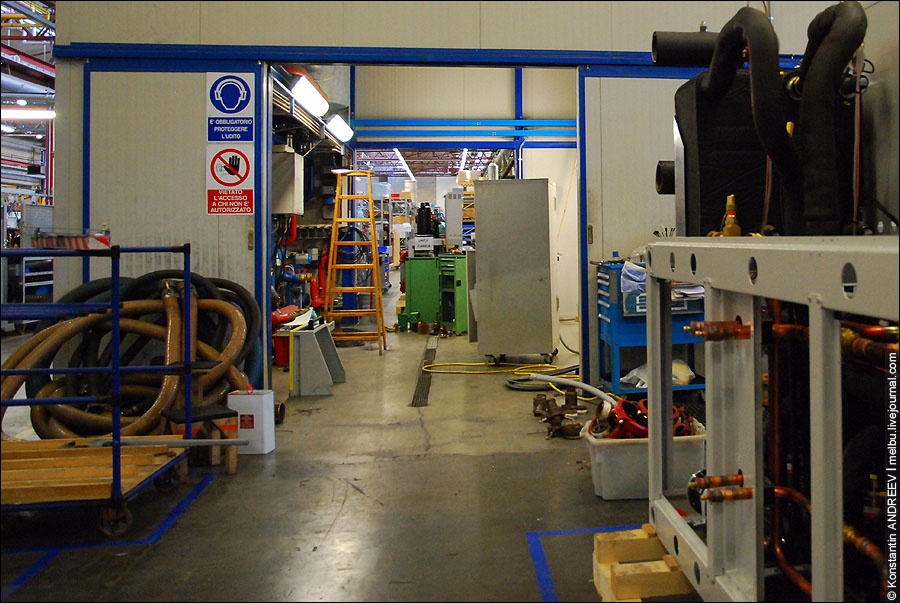

Сам завод относительно небольшой, порядка 5000 м. Напоминает одновременно мастерскую, склад и конвейер. Свободно пользоваться фотоаппаратом не разрешили. Хотя логичных объяснений я не вижу. Ну, раз нельзя легально, пришлось из-под полы. Качество фотографий от этого вряд ли выиглало.

Не, ну а как, раз уж так? Очередное подтверждение того, что любой запрет рождает острое желание его нарушить. А применительно к данному случаю еще найти и продемонстрировать широкой публике то, что они пытаются от неё скрыть. Я всё понимаю, завод место не общественное, разрешать или запрещать съемку это дело хозяйское. Но если вы приглашаете гостей с целью ознакомить с производством, почему гостям нельзя эту информацию фиксировать. Если у вас в цеху какая-то мегасупер разработка и вы боитесь распространять ноу-хау, ну прикройте её дерюгой и разожгите на этой почве интригу. Пусть все мучаются в догадках. Я не прав?

5. Итальянский офисный планктон.

Я думаю, что скрыть они хотели лёгкий беспорядок, который царит во всех цехах. Вообще обстановка представляет из себя нечто среднее между старым советским производством, за неделю до закрытия, и новым автосборочным предприятием, за неделю до открытия. Народу в цехах очень мало, везде нанесена разметка безопасности. Но при этом бардак, много грязи, которая кое-где свисает с потолка комьями. Ну и подумаешь, что мы грязи невидали что ли? Нормальная рабочая обстановка в нормальной мастерской. Тем более что по ощущениям это именно мастерская, а не сборочное предприятие.

6. Немцы назвали бы это "der Unordnung".

Безусловно, технологические линии сборки конечно есть. Но поскольку предприятие собирает довольно широкий ассортимент моделей различных чиллеров, как такового конвейера здесь нет. Довольно трудно на глаз найти в цеху две совершенно одинаковые холодильные машины.

7. Технологическая линия.

На заводе осуществляется сборка оборудования исключительно из изделий сторонних производителей. Единственными деталями, которые изготавливают здесь, являются фрагменты внутренних фреонопроводов холодильных машин, рамы и корпуса. Зато все детали начинки, включая компрессоры, арматуру, элементы управления, жидкостные теплообменники можно приобрести в России непосредственно у их изготовителей, минуя производителя холодильной машины.

8. Пайка фреонопроводов.

9. Герметичные компрессоры типа scroll.

Из комплектухи мною были опознаны:

Компрессоры – Danfoss, Copeland и Bitzer

Арматура холодильного контура – Danfoss

Пластинчатые теплообменники – Alfa-Laval, Swep, Danfoss

Как видите, ничего экзотического, или чего-то такого, что делала бы производителя чиллеров эксклюзивным поставщиком запасных частей. Единственно, пульт управления холодильной машины изготовлен индивидуально для Climaveneta компанией Carel (Мне показалось, что контроллеры Honeywell, но представители завода меня поправили. Спасибо этим добрым и бескорыстным людям).

10. Внизу зелёненькие "винты" Bitzer.

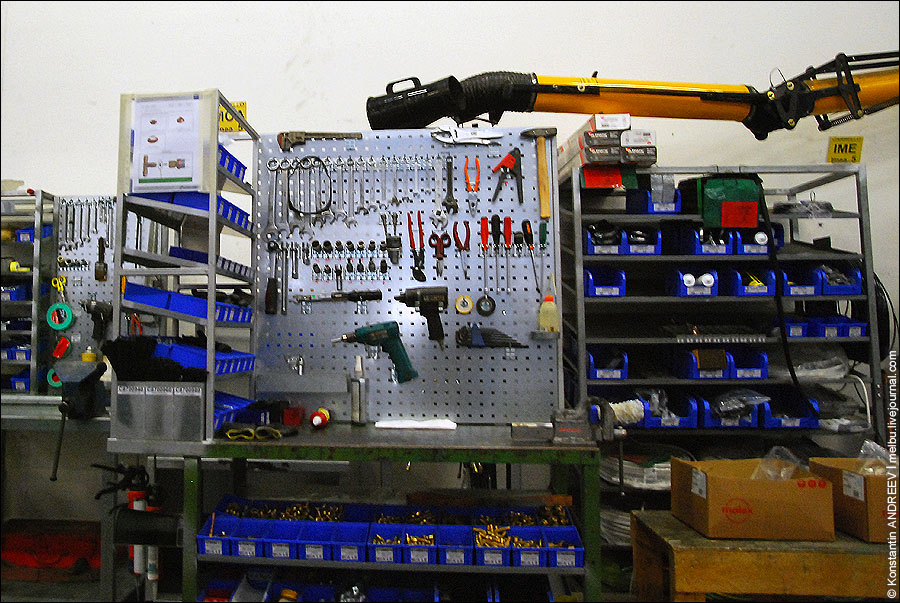

Естественно, что глубокой автоматизации технологических процессов тут нет. Основным инструментом рабочих являются гайковёрты, отвертки и гаечные ключи.

11. Орудия труда.

12. Линия "кройки и шитья".

13. Сборка каркаса корпуса.

Особой гордостью предприятия являются климатические камеры, использующиеся для 100% выходного контроля качества выпускаемой продукции. Хотя я не знаю, чему тут гордится. Подобные станции есть на каждом заводе. Каждая холодильная машина после сборки заправляется фреоном и подключается к трубопроводам охлаждаемой и охлаждающей воды. Для агрегатов воздушного охлаждения в камере устанавливаются параметры воздуха, имитирующие реальные рабочие условия. Это довольно не просто, учитывая то обстоятельство, что значительная доля выпускаемой техники должна работать в режиме теплового насоса. Таким образом, каждую такую машину необходимо обкатать и при +40°С, и при +0°С.

14. Насосная станция климатической камеры.

Всё это замечательно, но на площадке готовой продукции я обнаружил одну вещь, которая меня сильно напрягала. Через полиэтиленовые заглушки патрубков практических всех чиллеров видно, что после процесса испытаний там осталась вода.

15. Вода в патрубках холодильных машин.

Это настоящая проблема для тех холодильных машин, конечным пунктом назначения которых будет Россия. При транспортировке и хранении в зимних условиях вода обязательно замерзнет и существует вероятность, что что-нибудь где-нибудь лопнет. Между тем, как заказчик примет холодильную машину у поставщика и моментом подключения и заполнения водяного контура может пройти несколько месяцев и проблема выявится только тогда. Кому предъявлять претензию, если доставленная машина была полностью исправна? Лично я при обнаружении следов воды в водяном контуре холодильного оборудования буду настаивать на внесении этого факта в акт приёма-передачи. Заверения, что вода только в патрубках, лично меня не устроят, т.к. проверить это нет никакой возможности. Все проблемы с герметичностью водяного контура до момента пусконаладочных работ будут рассматриваться как гарантийные случаи. Ответственность с заказчика это конечно снимет, но сроки сдачи явно не приблизит. Мне кажется, что производителю стоило бы включить процедуру сушки водяного контура для той части машин, которые отправляются для северной Европы и России. Если производитель, конечно, уважает своих клиентов.

Ну да ладно. Вот еще несколько фотографий.

16. Это заменяет рабочим лозунги.

17. На этом станке выгибают профили из листового металла.

18. Сборка холодильной машины. Крест очень оригинально смотрится.

19. В условиях практически нулевой механизации, отсутствие персонала потрясает.

20. Коллекция наклеек на все случаи жизни.

21. Оригинальная товарная упаковка. Вместо массивных деревянных полет машины оснащаются пластмассовыми "копытами".

22. Конденсаторы до сборки хранятся на улице. Никто не парится по этому поводу.

23. Капля креатива никогда не бывает лишней.

24. Сборка щитов управления. К слову, один человек вполне удовлетворяет потребности завода в щитах.

25. Линия по сборке моноблоков большой мощности.

26. Стеллаж с пластинчатыми теплообменниками.

Вот, собственно, и всё.

Впечатление: Всё очень медленно, лениво, размеренно, дёшево. В общем, ничего другого я не ждал. Культура производства в целом очень напоминает Российскую. На мой взгляд, одежда и обувь у итальянцев получается значительно лучше чем холодильные машины.

Это лично мои наблюдения. Если вы со мной не согласны, я готов обсуждать.